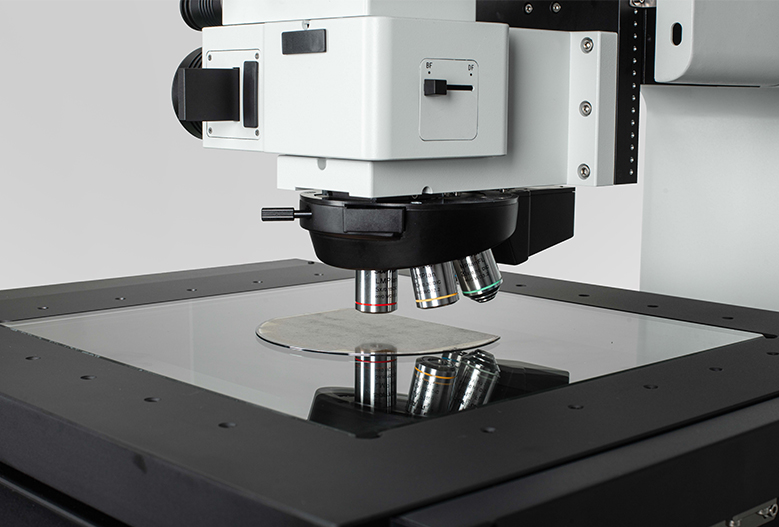

工业质检精准利器:MS测量显微镜的高效检测方案

发布时间:发布时间:2025 - 12 - 19

在工业制造的精密赛道上,零件的尺寸精度、表面质量直接决定产品的可靠性与使用寿命。传统检测方式依赖人工目视或简易量具,不仅效率低下,更易因人为误差导致次品流入市场。MS测量显微镜的出现,为工具、机械加工等工业领域提供了高效精准的质检解决方案,成为工业制造质量保障的核心利器。

MS测量显微镜整合了先进的光学与智能技术,其无限远长工作距明场半复消色差金相物镜采用低像差设计,50X物镜数值孔径NA=0.50,工作距离10.7mm,能最大程度减少透视误差,精准还原工业零件的真实形态。搭配830万像素工业相机,即使是微小到微米级的尺寸偏差也能清晰呈现。例如,在机械零件的孔径测量中,MS测量显微镜的智能测量软件融合自动寻边算法,自动抽取零件的边缘特征,快速完成孔径、间距等关键尺寸的量化分析,避免人工测量的主观误差。宁波舜宇仪器有限公司的MS测量显微镜通过这些技术创新,让工业测量更高效、更精准。

除了精准的尺寸测量,MS测量显微镜在工业零件的表面缺陷检测中同样表现出色。金属零件的划痕、毛刺、表面颗粒等缺陷,是影响产品性能的隐形风险。MS测量显微镜的10W LED照明系统(色温可选冷/暖色)配合反射用干涉滤色片组,能有效消除零件表面的反光干扰,清晰呈现微米级的划痕和毛刺;颗粒分析功能可自动统计表面杂质的数量和大小,帮助企业严格控制零件的表面质量标准。在汽车零部件检测中,MS测量显微镜能快速识别轴承表面的微小划痕(≤0.5μm),确保零部件的耐磨性和使用寿命,为汽车制造的质量防线筑牢基础。

工业装配环节的精度检测,是保障产品性能的关键一步。传统检测方式需拼接多张图像才能完成大范围测量,耗时且易产生拼接误差。MS测量显微镜的大行程载物台支持不同尺寸需求,如MS430A的行程可达400×300mm,无需拼接图像即可完成机械部件装配间隙、配合尺寸的精准测量,大幅节省检测时间。同时,0.1μm精度的光栅尺确保了测量的稳定性,让装配精度检测更高效。例如,在机械设备的齿轮装配中,MS测量显微镜能快速测量齿轮间的啮合间隙(精度±2μm),为装配工艺优化提供数据支持,提升设备的运行效率。

MS测量显微镜的智能操作系统进一步简化了检测流程。所有操作如倍率切换、自动对焦、载物台移动等,均可通过独立控制器轻松完成,减少人工干预的同时提升检测效率。报告功能支持一键生成专业检测报告,可自定义模板样式,自动整合测量数据与图像,满足企业多样化的质检文档需求。宁波舜宇仪器有限公司的MS测量显微镜通过这些智能化设计,让工业质检从繁琐的手动操作转向高效的自动化流程。

MS测量显微镜以其精准的测量能力、高效的检测流程,成为工业领域质检的核心设备。它不仅解决了传统检测的精度与效率痛点,更推动了工业制造向精准化、智能化方向发展。未来,随着工业4.0的深入推进,MS测量显微镜将继续在半导体、PCB、汽车等领域发挥重要作用,为工具制造、机械加工等领域的质量升级提供有力支撑,助力企业在激烈的市场竞争中占据优势。

返回列表